安心安全の日本製品Safe and secure Japanese products

エコ太郎ができるまで

企画・設計から量産までのプロセスの中で、社内のみならず多くの方の力により生まれた無電極ランプ「エコ太郎」。

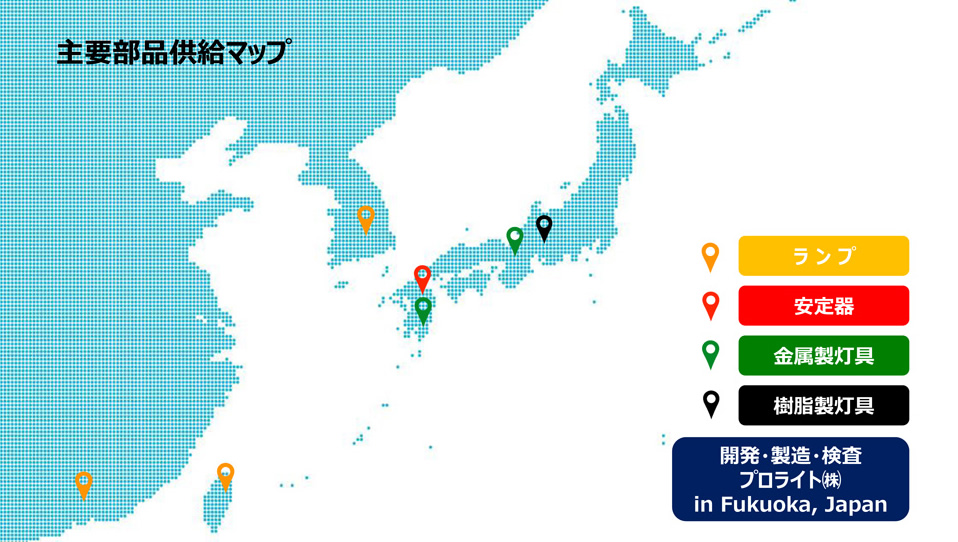

「エコ太郎」の重要部品は、ランプを除き、国内で生産されています。

ここでは、そんな「エコ太郎」を少しでも知っていただきたく、「エコ太郎ができるまで」という形でご紹介いたします。

STEP1

企画・設計

≪チーム エコ太郎 JAPAN≫

営業担当者が得たお客様の声をもとに、企画チームが新製品の方向性を検討します。

自由な発想で意見を出し合い、プロライトブランドをつくりあげていきます。

大枠のプランが決まれば、デザイン設計、検討図の作成を行います。

STEP2

試作・試験

≪地味に地道にコツコツと≫

量産前には、試作品を製作し、仕様や各種規格対応の確認を行います。

明るさ、ノイズ、熱設計等、機能と安全性に関する要求仕様を満たすまで

試作→試験→試作→試験・・・を繰り返します。(写真は温湿度サイクルテスト)

STEP3-1

主要パーツ生産

ー 安定器 ー

≪◇PSE認定工場で安全なものづくり≫

ランプを安定して点灯させるための電源装置です。

無電極ランプシステムの信頼性を決定づけると言っても過言ではない重要パーツです。

2013年12月よりオリジナル安定器の開発に着手し、約1年かけて量産化に成功。

電子部品の95%は信頼性の高い国内メーカー製を使用し、◇PSE認定工場にて生産。

確かな部品実装と、エラーを見逃さない各種検査プログラムにより、規格外品を次工程に流しません。

STEP3-2

主要パーツ生産

ー ランプ ー

≪安定器とのマッチングが鍵!≫

安定器と並んで重要な発光部品です。

海外数十社からサンプルを取り寄せて検証。その後、現地を訪れて品質管理体制を確認。

当社の安定器と合うように、仕様変更や微調整等の要望に対して正確に対応していただけるメーカーと提携。

現在、海外3ヵ国の厳選したメーカーからの供給ルートを確保しております。

STEP3-3

主要パーツ生産

ー 灯具 ー

≪高天井照明にもデザイン性を!≫

照明の外郭部分です。

軽さと量産性から樹脂製を採用し、こだわりの独自デザイン。

射出成型後、一台一台丁寧に加工がなされます。

STEP4

組立て

≪キラリと光る匠の手技≫

パーツ完成後、最終組立工程へ。

最終組立工程ではランプ・安定器を灯具へ組み込みます。

ランプを組み込む際は左右のバランスがずれないように、安定器とランプの電線結線時は圧着ミスが起きないように。

細心の注意を払い、作業を行います。

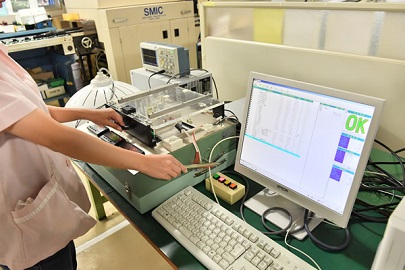

STEP5

検査

≪品質を守る、それが私の仕事≫

法令に基づいた検査を全数実施。

エージング、消費電力、絶縁抵抗値等の検査を行います。

検査項目は全10項目あり、全ての項目を通過した製品のみを出荷します。

検査時に不合格品が発生した場合は、原因を究明するとともに、再発防止に努めます。

STEP6

出荷

≪ニシエヒガシエ全国に≫

検査を全項目クリアした製品を、エコ太郎専用の段ボールに箱詰めし、出荷します。

専用段ボールにもプロライトのこだわりがあります。

詳しい内容につきましては下記リンクをご参照ください。

≫ プロライトのダンボールについて

部品供給マップ

保有特許

- 名称

- 電源装置

- 公開番号

- 特開 2019-041545